4New LE系列离心过滤机

应用介绍

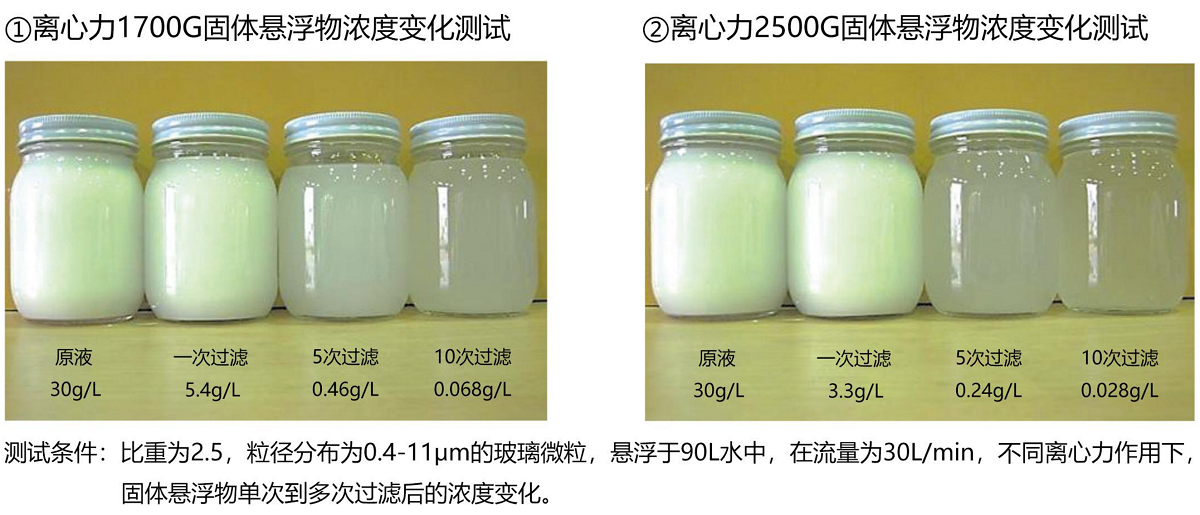

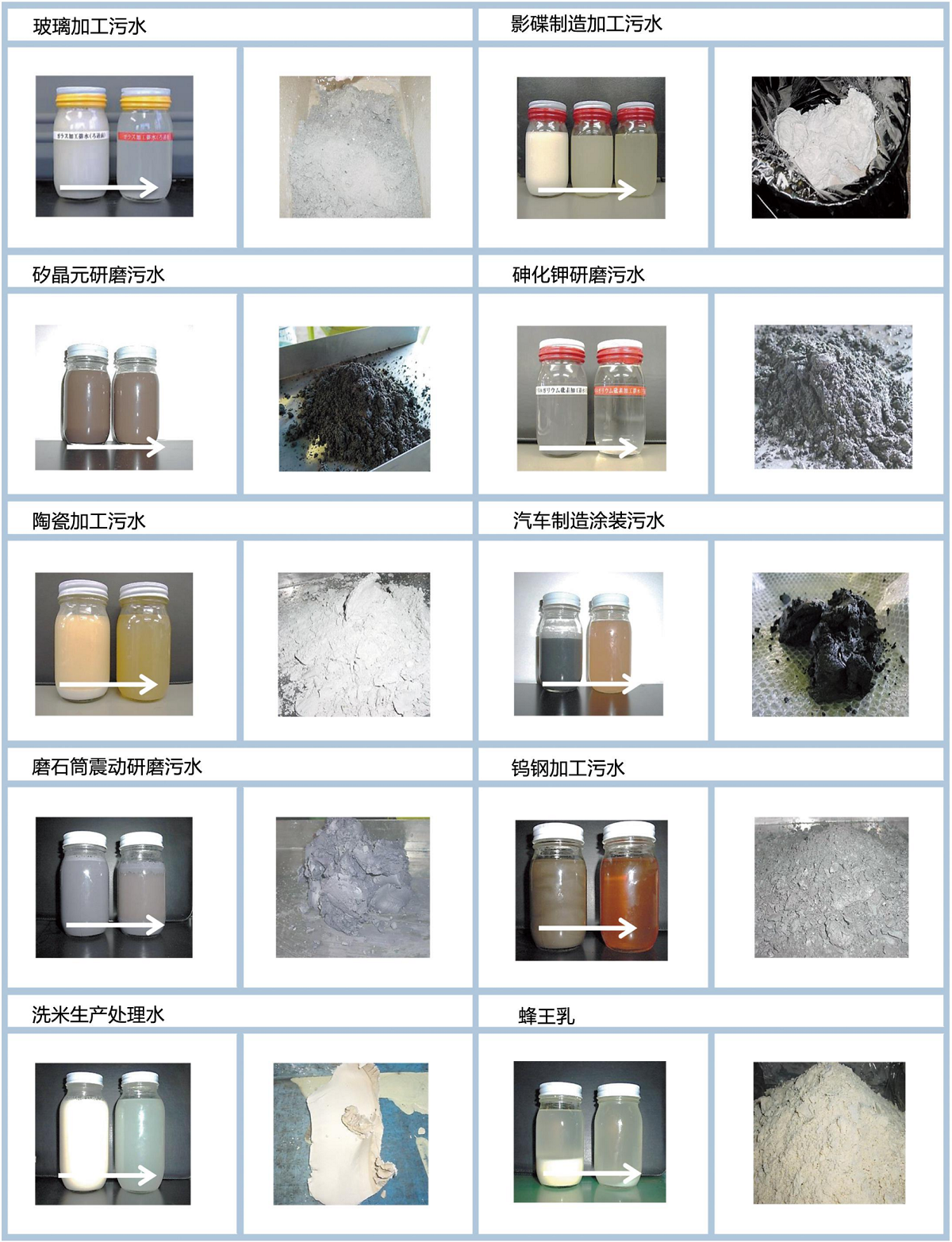

● 研发制造的LE系列离心过滤机,过滤精度高达1μm,尤其适用于对磨削液、乳化液、电解液、合成溶液、工艺用水以及其他液体进行最精细、最清洁的过滤和温度控制。

● LE系列离心过滤机使所使用的加工液保持最佳状态,从而延长加工液的使用寿命,提高工件或轧制产品的表面质量,获得最佳的加工效果。已在多个行业分支得到验证,如金属、玻璃、陶瓷、电缆等加工行业的超精加工、精磨加工等。

● LE系列离心过滤器可满足单机过滤或集中供液的要求。模块化设计使得处理能力达到50、150、500L/min,多机并联可获得10000L/min以上的处理能力。

● 通常配套以下设备:

● 高精度磨床

● 珩磨机

● 研磨抛光机

● 雕刻机

● 清洗机

● 轧机

● 拉丝机

工艺流程

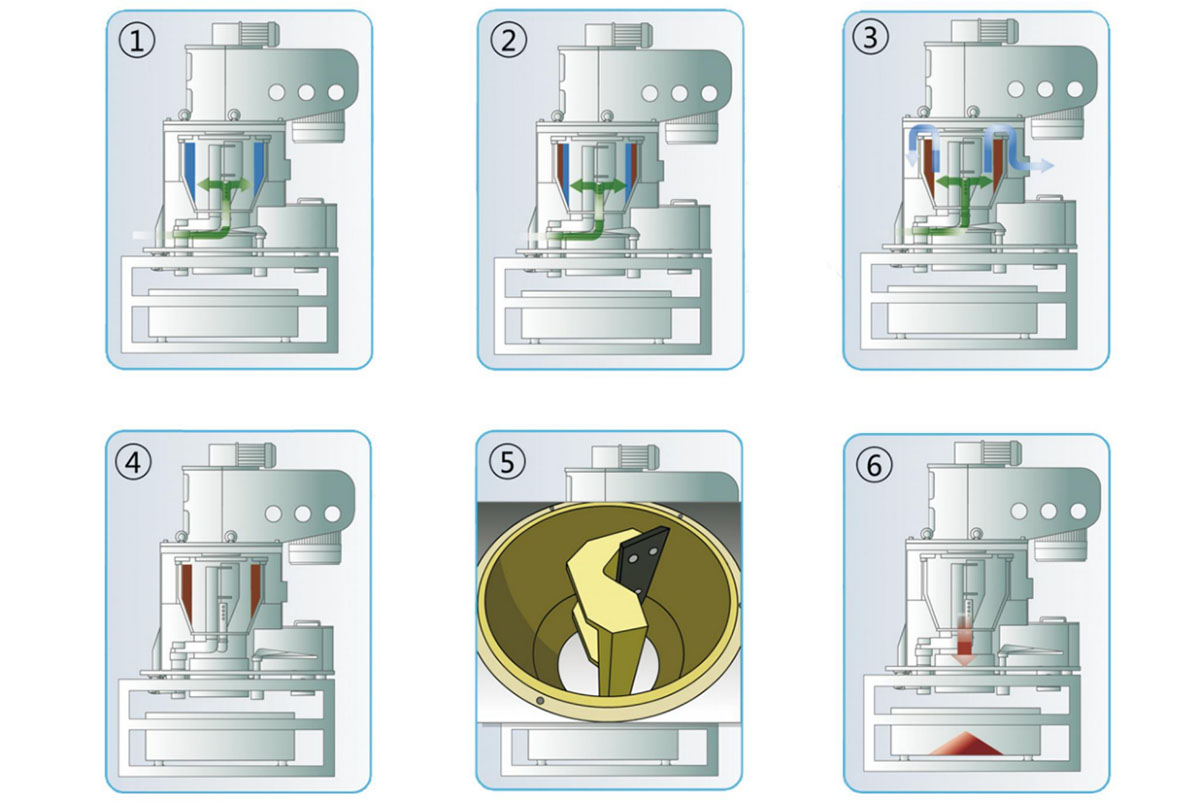

● 待过滤的液体通过辅助泵进入离心机。

● 脏液中的杂质被高速分离,附着在到罐体内侧周围。

● 纯净液体重新排回油槽。

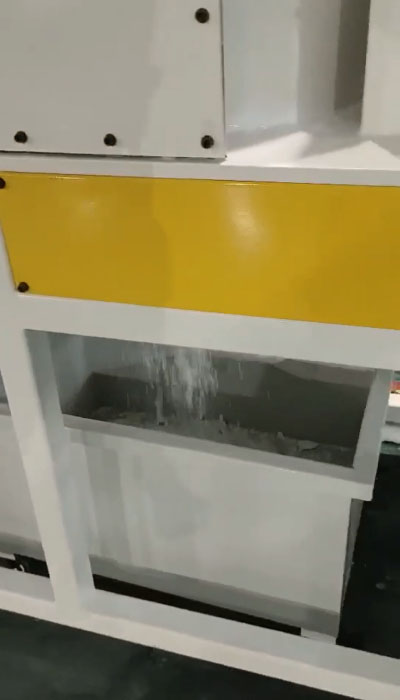

● 待罐体内侧沾满杂质后,离心机启动自动除渣功能,排泄口开启

● 离心机自动降低罐体转速,内置刮刀开始运转进行除渣。

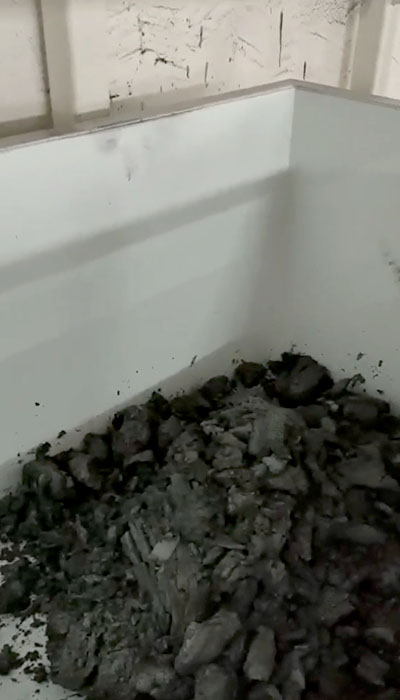

● 清除下来的杂质,从排泄口落到离心机下方的杂质收集箱,离心机开始运转

操作模式

● LE系列离心过滤系统通过高速离心实现固液分离、洁净液体回用、滤渣排出。仅消耗电力和压缩空气,不消耗过滤材料,不影响液体产品质量。

工艺流程

● 脏液回流 → 回液泵站 → 高精度离心过滤机 → 净液箱 → 温度控制(可选)→ 供液系统 → 安全过滤器(可选)→ 净液使用。

过滤过程

● 脏液经过配有4New专业PD切削泵的回液泵站,连同杂质一起,被输送到离心机。

● 高速旋转的离心机使脏液中的杂质附着在转毂内壁。

● 过滤后的净液流入净液箱,经过温度控制(冷却或加热),由不同流量压力的供液泵抽出,通过供液管道送到每台机床。

排污工艺

● 当转毂内壁的杂质堆积到达预值后,系统切断回液阀,停止过滤,开始甩干。

● 预设甩干时间到达后,系统降低转毂转速,内置刮刀开始除渣。

● 刮下的干滤渣,从排泄口落到离心机下方的结渣箱内。

● 系统自检后,转毂重新高速旋转,回液阀开启,进入下一个过滤循环。

连续供液

● 连续供液可通过多台离心机或安全过滤器实现。

● 4New特有的无扰动切换,使持续供液时加工液的清洁度保持稳定。

主要技术参数

LE系列离心过滤器采用模块化设计,过滤能力大于10000升/分钟。可用于单机(1台机床)、区域(2~10台机床)或集中(整个车间)过滤。所有型号均可提供全自动、半自动和手动操作。

| 型号1 | 处理能力l/min | 功率千瓦 | 接口 | 外形尺寸m |

| LE 5 | 80 | 4 | 通径25/60 | 1.3x0.7x1.5小时 |

| LE 20 | 300 | 5.5 | DN40/80 | 1.4x0.8x1.5h |

| LE 30 | 500 | 7.5 | DN50/110 | 1.5x0.9x1.5小时 |

注1:不同加工液和杂质对过滤机选型有影响,详情请咨询4New过滤工程师。

主要性能

| 过滤精度 | 1μm |

| 最大离心力 | 3000~3500G |

| 可变转速 | 100~6500RPM变频 |

| 排渣方式 | 自动甩干刮落,渣屑含液量<10% |

| 电气控制 | PLC+HMI |

| 工作电源 | 3PH, 380VAC, 50HZ |

| 工作气源 | 0.4兆帕 |

| 噪音等级 | ≤70 dB(A) |