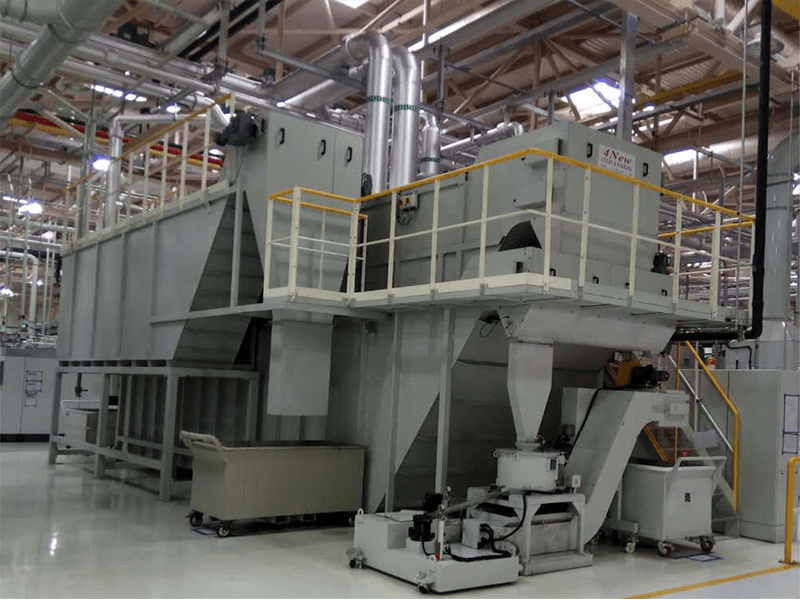

4New LR系列转筒过滤系统

产品优势

● 可同时提供低压冲洗(100μm)和高压冷却(20μm)两种过滤效果

● 转筒的不锈钢网过滤方式不使用耗材,大大降低运行成本

● 模块化设计的转筒由一个或多个独立单元组成,可满足超大流量需求,只需一套系统,比真空带式过滤机占地小

● 独特设计的过滤网片大小相同,可单独拆卸,实现不停机维护,不用排空液体,不需要备用周转箱

● 坚固可靠的结构和全自动运行

● 对比小型单机过滤机,集中过滤系统可大大延长加工液寿命,少用或不用耗材,减少占地面积增加坪效,降低能耗,减少维护

操作方式

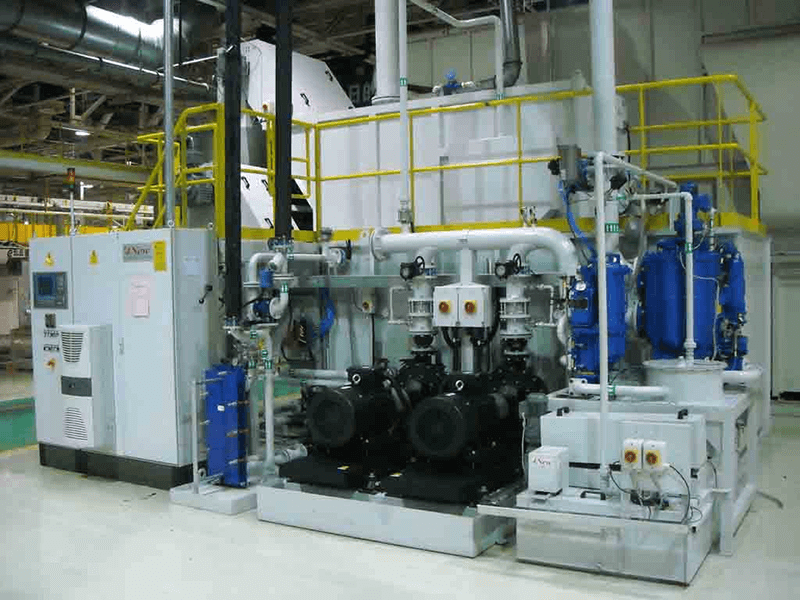

● 集中过滤系统由多个子系统组成,包括过滤(楔形过滤、转筒过滤、安全过滤),控温(板换、制冷机),屑处理(屑输送、脱液压块、接渣车),加液(纯水制备、快速加液、比例配液),净化(杂油去除、曝气灭菌、精细过滤),供液(供液泵、供液管),回液(回液泵、回液管,或回液地沟)等。

● 机床排出的加工液和切屑杂质,由回液泵回液管,或回液地沟,送入集中过滤系统。经过楔形过滤、转筒过滤后,流入液箱。干净加工液由供液泵,经过安全过滤、控温系统和供液管路,输送至各机床循环使用。

● 系统使用清底刮板自动排渣,输送到压块机或接渣车,无需人工清理。

● 系统使用纯水系统与乳化液原液,按比例充分混合后送入箱体,避免乳化液结块。快速加液系统方便初次运行时加液,±1%的比例配液泵可满足切削液日常管理需求。

● 净化系统中的浮油抽吸装置,将液箱的杂油送至油水分离箱,排出废油。液箱中的曝气系统使切削液处于富氧环境,消灭厌氧菌,大大延长切削液寿命。精细过滤机除了处理转筒与安全过滤的排污外,还从液箱获取一定比例的加工液,做精细过滤,降低细小颗粒浓度。

● 集中过滤系统可安装在地面或地坑中,供回液管道可架空或在地沟中安装。

● 整个工艺流程是全自动的,并通过各种传感器和带有HMI的电气控制柜控制。

主要技术参数

不同大小的LR转筒过滤机,可用于区域(~10台机床)或集中(整个车间)过滤;提供多种设备布局供选择,以适应客户场地要求。

| 型号 1 | 乳化液2处理能力 l/min |

| LR A1 | 2300 |

| LR A2 | 4600 |

| LR B1 | 5500 |

| LR B2 | 11000 |

| LR C1 | 8700 |

| LR C2 | 17400 |

| LR C3 | 26100 |

| LR C4 | 34800 |

注1:不同加工金属,例如铸铁,对过滤机选型有影响,详情请咨询4New过滤工程师。

注2:基于20°C时粘度为1 mm2/s的乳化液。

主要性能

| 过滤精度 | 100μm,可选二级过滤20μm |

| 供液压力 | 2 ~ 70bar,根据加工需求可选多种压力输出 |

| 控温能力 | 1°C /10min |

| 排渣方式 | 刮刀排屑,可选配压块机 |

| 工作电源 | 3PH, 380VAC, 50HZ |

| 工作气源 | 0.6MPa |

| 噪音等级 | ≤80dB(A) |

客户案例